立浩热线

13602311801

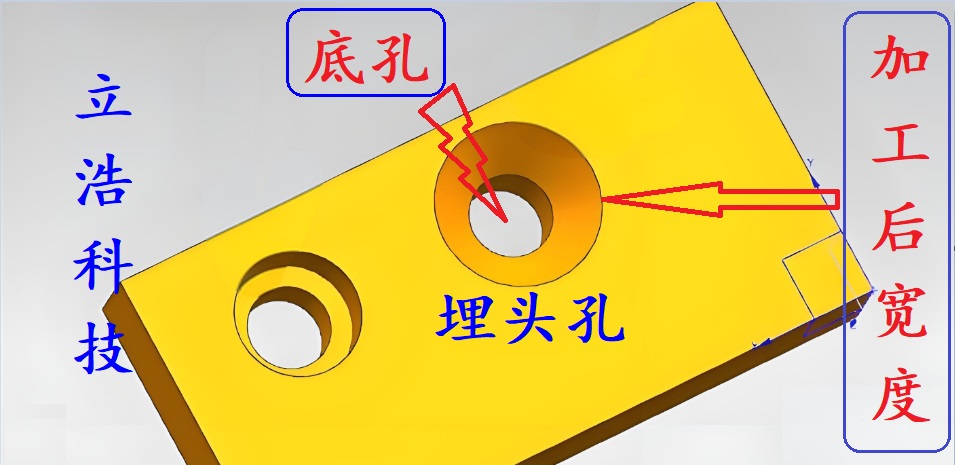

埋头孔加工是指在金属或其他材料上,通过特定的切削工具,将孔口进行扩大并形成一个锥形或半漏斗形的沉头孔的过程。埋头孔的主要特点包括:

孔口呈锥形:这有利于平头螺钉或螺栓头部的完全或部分沉入,提高产品的外观美观度。

孔壁光滑:减少安装过程中的摩擦和阻力,提高装配效率。

增强结构强度:埋头孔能够分散紧固件对零件表面的局部压力,减少应力集中现象。

高精度:埋头孔的加工精度直接影响产品的装配质量和外观美观度。因此,加工过程中需要严格控制孔的位置、深度和角度等参数。

高效率:随着制造业的快速发展,对生产效率的要求越来越高。埋头孔加工技术需要不断提高加工速度,同时保证加工质量。

良好的表面质量:埋头孔的表面质量直接影响产品的使用寿命和性能。加工过程中需要避免划痕、毛刺等缺陷的产生。

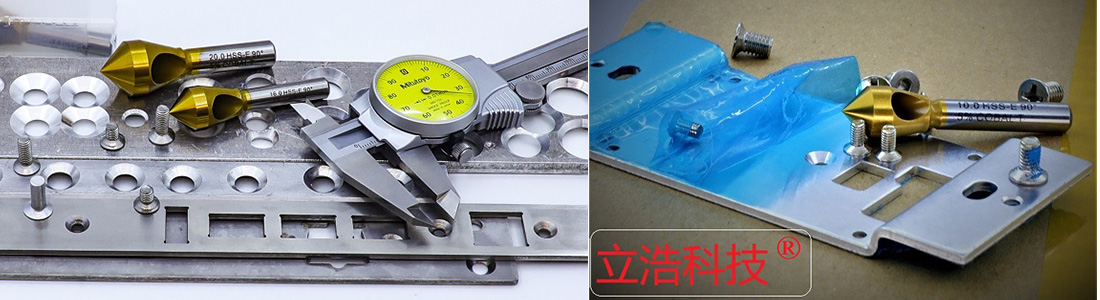

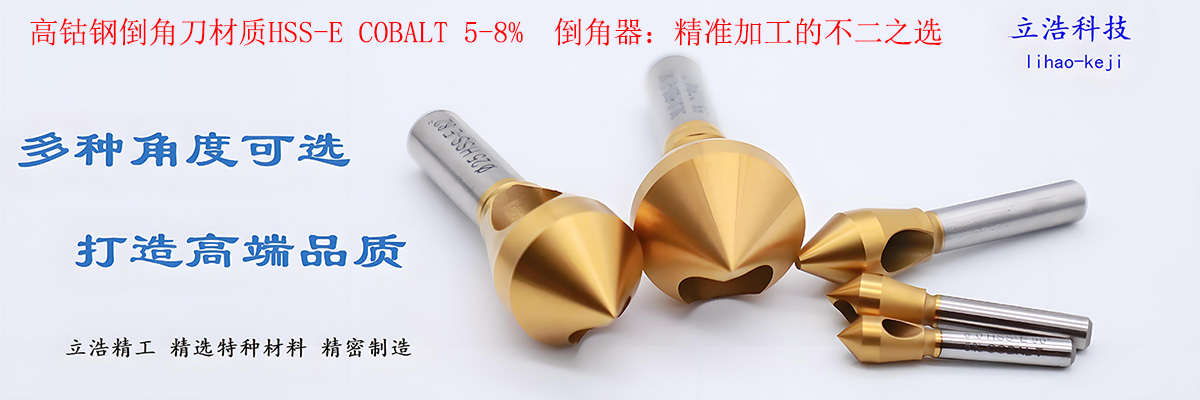

目前,金属制品精密埋头孔加工的方法主要包括切削加工、冲孔加工、内缘翻边等。其中,切削加工是最常用的方法。切削加工设备主要包括钻床、铣床、车床等,这些设备通过特定的切削工具,如埋头钻、锪钻等,实现埋头孔的加工。

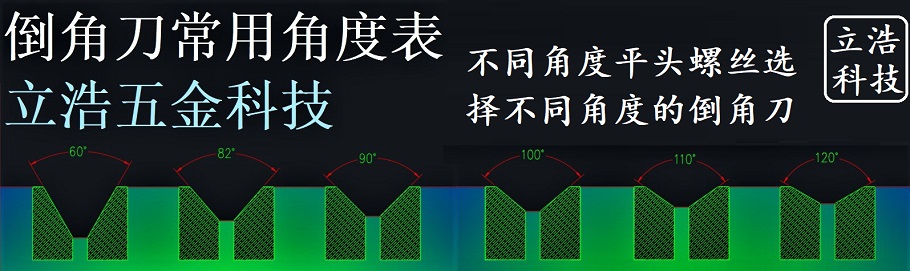

在切削加工过程中,选择合适的切削工具和切削参数至关重要。埋头钻的切削角度、直径和长度等参数需要根据具体加工要求进行选择。同时,切削速度、进给速度和切削深度等参数也需要进行严格控制,以确保加工质量和效率。

埋头孔加工技术广泛应用于航空、汽车、电子、医疗等各个领域。例如,在航空制造领域,埋头孔加工技术用于飞机零部件的连接和固定;在汽车制造领域,埋头孔加工技术用于车身和底盘部件的紧固连接;在电子制造领域,埋头孔加工技术用于电路板的安装和固定等。

随着制造业的不断发展,对金属制品精密埋头孔加工技术的研究也在不断深入。目前,国内外学者和企业在埋头孔加工技术方面已经取得了一系列重要成果。例如,通过优化切削工具的设计和切削参数的选择,提高了埋头孔的加工精度和效率;通过引入先进的加工设备和检测技术,实现了埋头孔加工的自动化和智能化。

未来,金属制品精密埋头孔加工技术将继续朝着高精度、高效率、自动化和智能化方向发展。同时,随着新材料和新工艺的不断涌现,埋头孔加工技术也将面临新的挑战和机遇。

金属制品精密埋头孔加工技术在现代制造业中发挥着重要作用。通过对埋头孔加工技术的研究和应用,可以显著提高产品的整体质量和性能。未来,随着制造业的不断发展,埋头孔加工技术将继续得到广泛应用和深入研究。