在现代工业制造领域,高性能金属材料的研发与应用始终是推动技术革新的核心动力。特级高钴钢作为一类集高强度、高耐磨性与优异热稳定性于一体的尖端工程材料,凭借其经特殊处理后达到 HRC66-68 的超凡硬度,成为精密加工、航空航天、高端装备制造等领域的关键材料。本文将从材料成分设计、热处理工艺、硬度性能优势及工程应用价值等维度,系统解析该材料的核心特性。

一、材料成分体系与微观组织结构特征

(一)合金成分的精准配比

特级高钴钢的化学成分体系以铁基为主体,通过精准控制碳(C)、钴(Co)、钨(W)、钼(Mo)、钒(V)等合金元素的配比,构建起独特的性能矩阵。其中,钴元素的质量分数通常控制在 8%-15%,作为核心改性元素,其主要作用在于:

提升红硬性:钴能显著提高钢材在高温环境下的硬度保持能力,使材料在 500-600℃工况下仍维持 HRC60 以上硬度,满足高速切削时的热稳定性需求;

优化碳化物分布:促进 MC 型(如 VC)和 M₆C 型(如 W₆C)碳化物的均匀析出,形成弥散强化效应,避免单一碳化物聚集导致的脆性问题;

调节相变行为:延缓奥氏体向珠光体的转变,为后续热处理工艺提供更宽的操作窗口。

(二)精细化冶金工艺控制

通过真空感应熔炼(VIM)结合电渣重熔(ESR)的双联工艺,特级高钴钢的杂质含量(如硫、磷)可控制在 50ppm 以下,夹杂物评级达到 ASTM E45 标准 1 级水平。其微观组织呈现细晶马氏体基体上均匀分布纳米级碳化物颗粒的特征,晶粒度可达 12 级(ASTM E112),这种组织结构为材料的高硬度和强韧性匹配奠定了基础。

二、热处理工艺对硬度性能的关键影响

(一)多阶段热处理工艺路线

特级高钴钢的硬度调控依赖于 "高温奥氏体化 - 分级淬火 - 多次回火" 的复杂工艺组合:

奥氏体化处理:在 1220-1240℃温度区间保温,使合金元素充分溶解于奥氏体中,形成高合金化的均匀固溶体,为后续碳化物析出提供原子扩散条件;

梯度淬火工艺:采用盐浴分级淬火(先在 560℃盐浴中停留 20 分钟,再转入 260℃盐浴保温),抑制粗大马氏体形成,获得板条马氏体与少量残留奥氏体的混合组织,减少淬火应力;

三次回火处理:分别在 540℃、560℃、580℃进行回火,每次保温 2 小时。该过程促使亚稳态残留奥氏体转变为马氏体,并析出弥散分布的 MC 型碳化物,实现 "二次硬化" 效应,最终将硬度稳定在 HRC66-68 区间。

(二)硬度性能的量化表征

洛氏硬度 HRC66-68 的物理意义在于:材料表面能承受 150kg 载荷下金刚石圆锥压头的压入,压痕深度仅为 0.02-0.03mm,其抗塑性变形能力较常规高速钢(如 W6Mo5Cr4V2,HRC63-65)提升 10%-15%。通过维氏硬度换算,该硬度区间对应 HV760-820,接近碳化钨硬质合金(HV850-900)的硬度水平,但韧性指标(冲击吸收功≥25J/cm²)远优于普通硬质合金,体现出优异的强韧性平衡。立浩科技品牌的产品硬度HRC66-68度之间。

三、卓越硬度带来的工程应用优势

(一)精密加工领域的核心竞争力

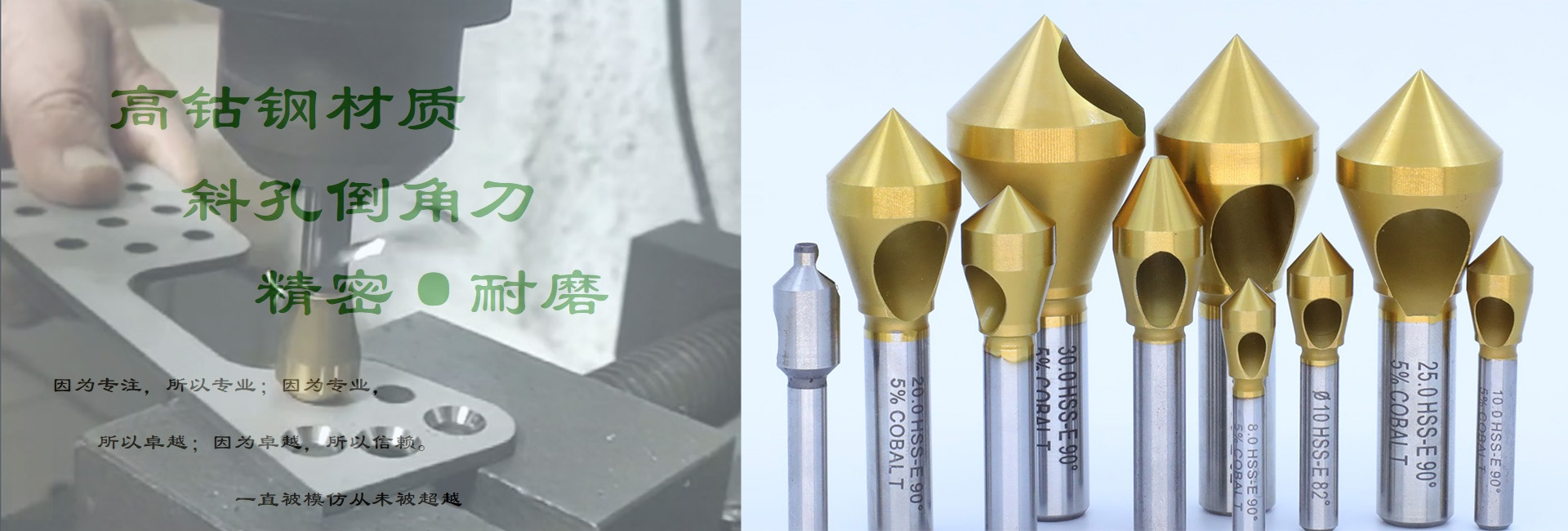

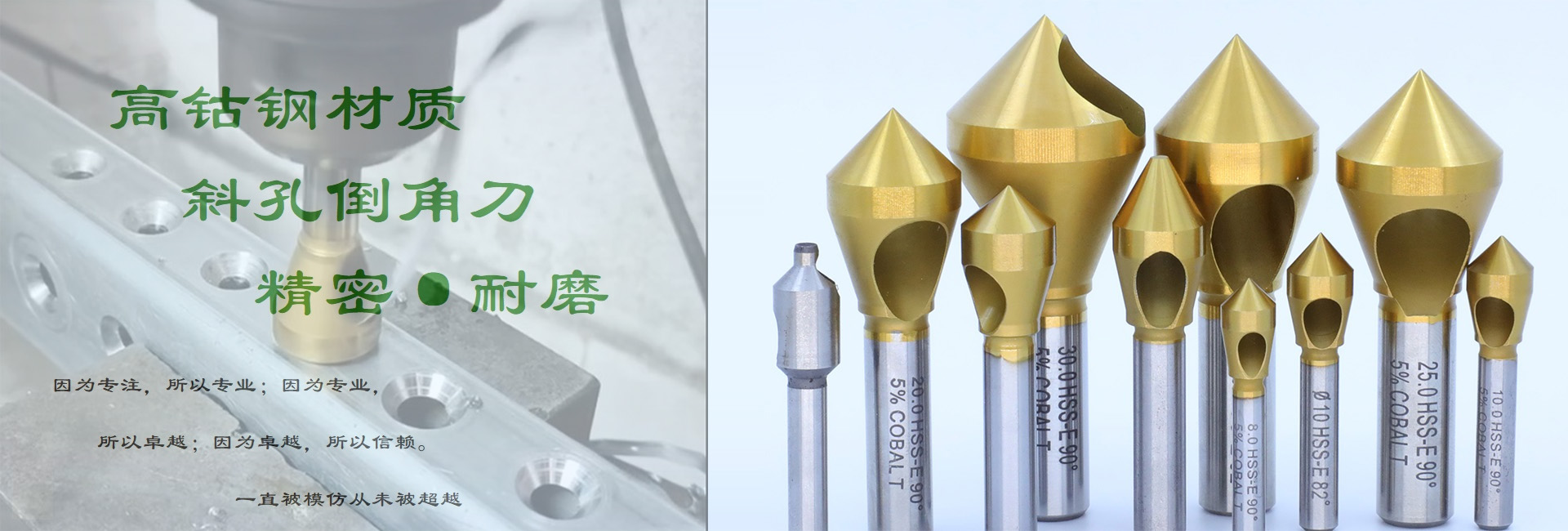

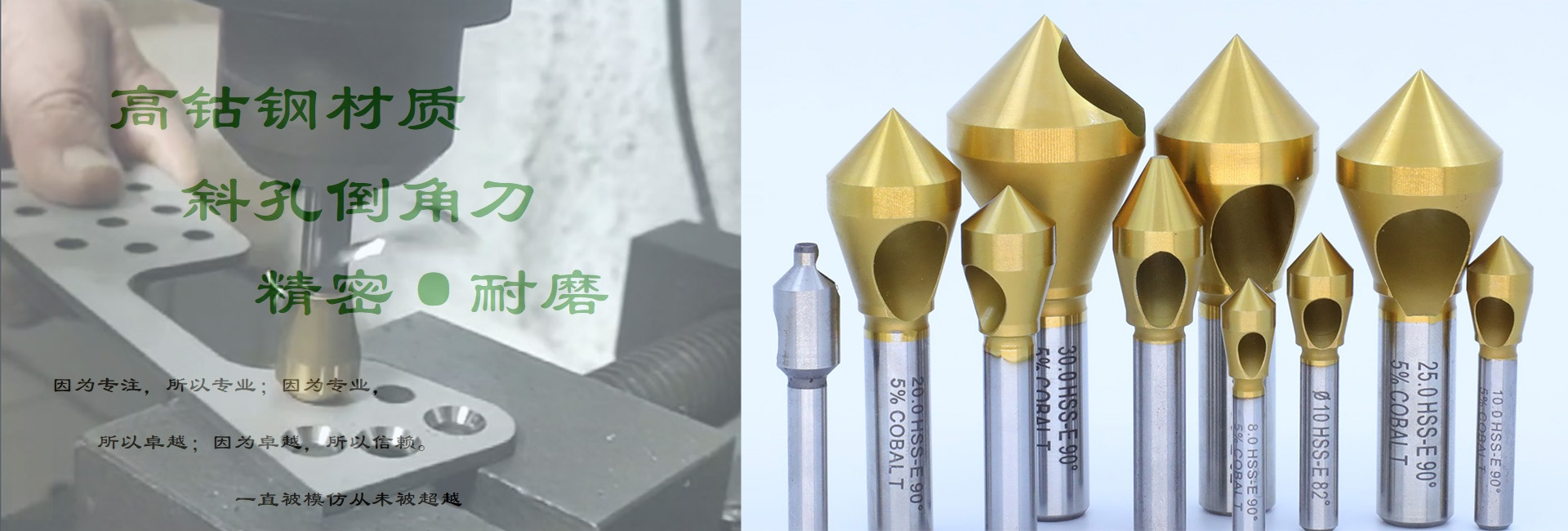

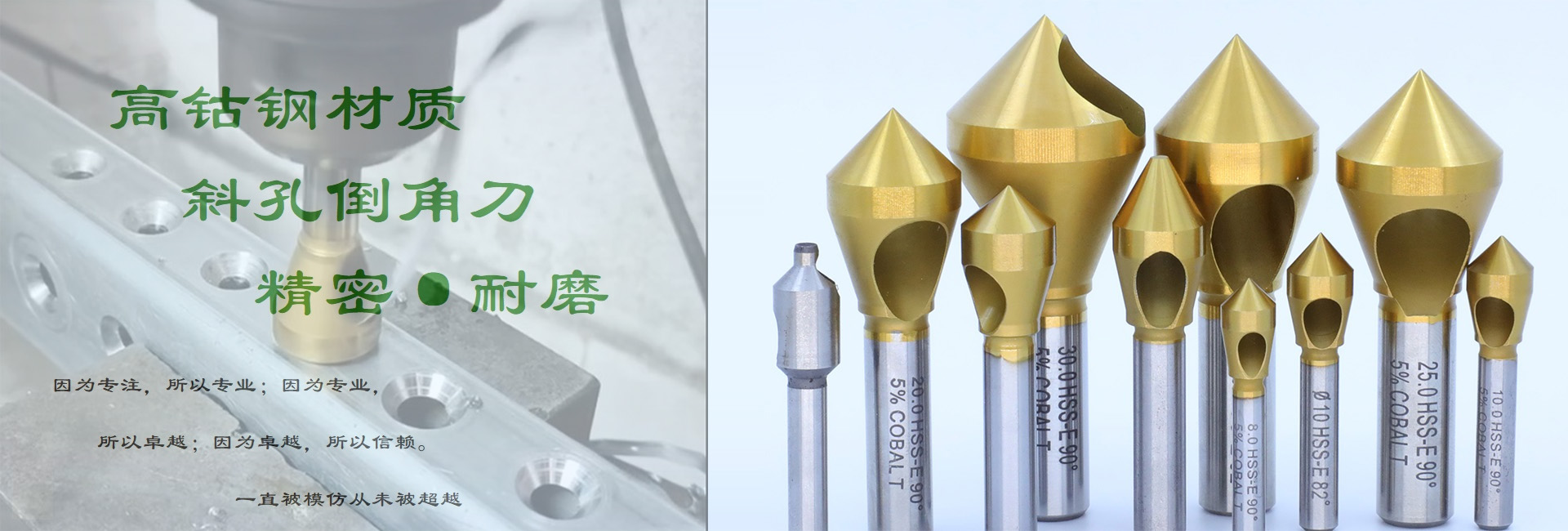

在高精度机械加工中,特级高钴钢制成的切削刀具展现出无可替代的性能优势:

(二)极端工况下的部件可靠性

在航空航天发动机关键部件中,如高压涡轮叶片榫头部位,采用特级高钴钢制造的耐磨衬套,可在承受 100MPa 接触应力和 300℃温度的条件下,服役寿命超过 5000 小时,较普通轴承钢(如 GCr15)提升 3 倍以上。其高硬度特性有效抑制了微动磨损和粘着失效,保障了发动机的长期可靠运行。

(三)模具制造的效率革新

在冷作模具领域,用于冲压厚度 3mm 以上的高强度钢板(如 Q&P980)时,特级高钴钢制成的凸模寿命可达 15 万次以上,比 Cr12MoV 模具钢提高 50%,减少了模具更换频率和停机时间,尤其适合汽车覆盖件模具的大规模生产场景。

四、技术发展趋势与产业价值

随着高端装备制造对材料性能的要求不断提升,特级高钴钢正朝着 "更高硬度、更低成本、更绿色工艺" 的方向发展。通过纳米晶技术与激光表面合金化处理的结合,其表面硬度可进一步提升至 HRC70 以上,而新型环保淬火介质(如植物基淬火油)的应用,则推动了材料制备过程的绿色化转型。在我国 "制造强国" 战略背景下,该材料的国产化研发与规模化应用,将有效打破国外技术垄断,降低高端装备制造业的材料成本,提升产业链自主可控能力。

综上所述,特级高钴钢以其科学的合金设计、精湛的热处理工艺和卓越的硬度性能,成为现代工业的 "硬度标杆" 材料。从精密刀具到航空航天部件,其应用深度和广度的拓展,不仅是材料科学进步的体现,更是推动高端制造产业升级的重要引擎。随着技术的持续创新,这种集高硬度与综合性能于一身的工程材料,必将在更多关键领域发挥不可替代的作用。