立浩热线

13602311801

特点:硬质合金具有硬度高、耐磨性好、耐热性强等优点,在切削不锈钢这种硬度较高且加工时容易产生高温的材料时,能保持较好的切削刃形状,不易快速磨损,从而保证倒角的精度和刀具的使用寿命。例如,常见的钨钴类(YG)硬质合金适用于加工不锈钢等韧性材料,其含钴量的不同可对应不同的加工工况,含钴量较高时,韧性更好,能承受较大的切削冲击力。

适用场景:适用于批量较大、对倒角精度要求较高且加工效率需求也较高的不锈钢埋头孔倒角加工场合。

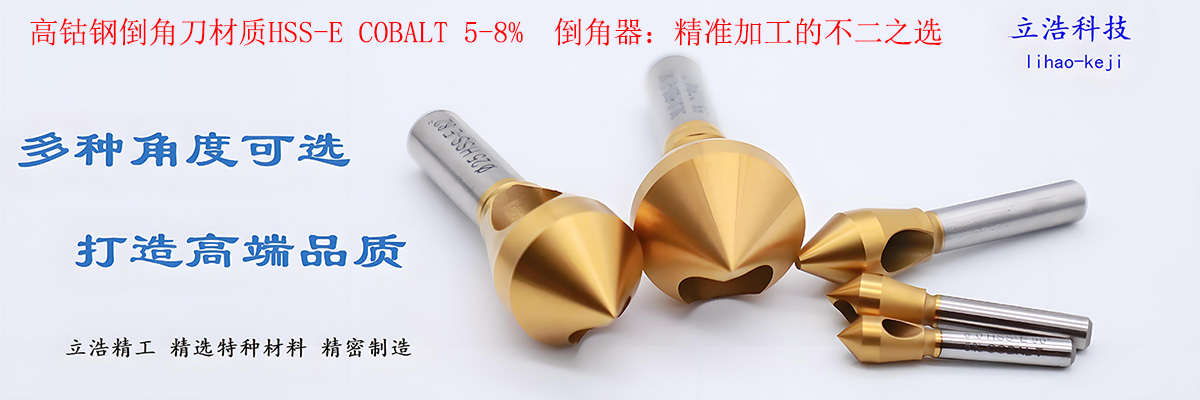

含钴高速钢刀具

特点:在高速钢中加入钴元素后,其硬度、耐磨性以及红硬性(在高温下保持硬度的能力)都有显著提升,相比普通高速钢刀具更能适应不锈钢的切削特性。它还具有较好的韧性,在加工过程中,刀刃不易崩刃,对于一些复杂的埋头孔倒角情况,能更好地应对切削力的变化。

适用场景:适合于单件小批量生产、倒角形状相对复杂或者对刀具韧性要求较高的不锈钢埋头孔倒角任务,例如一些异形埋头孔的加工。

特点:陶瓷刀具具有极高的硬度、化学稳定性好,在高速切削不锈钢时,能有效减少刀具与工件之间的摩擦和粘结现象,且耐高温性能优异,能在较高的切削温度下持续工作。不过,陶瓷刀具的韧性相对较差,容易崩刃,所以对加工工艺系统的刚性和切削参数的合理性要求较高。

适用场景:适用于高速切削、加工余量相对稳定且机床刚性较好的不锈钢埋头孔倒角加工,尤其在一些对表面质量要求较高的精密加工中可发挥优势。

角度选择:一般来说,适当增大前角可以使刀具在切削不锈钢时更轻快,减小切削力,降低切削过程中材料的变形程度,有助于减少背面鼓包等问题。但前角也不能过大,否则会削弱刀具的切削刃强度,容易造成崩刃。对于不锈钢埋头孔倒角刀具,前角通常可选取 10° - 20° 左右,具体要根据刀具材质、工件材料硬度等因素综合确定。

影响:合理的前角能改善切削的顺畅性,提高加工表面质量,减少刀具磨损。

角度选择:后角的作用是减少刀具后面与已加工表面之间的摩擦,合适的后角能使刀具在切削后顺利地脱离工件,避免擦伤已加工表面。在加工不锈钢时,后角可选取 8° - 15°,这样既能保证刀具的切削性能,又能维持较好的刀具强度。

影响:有助于提高加工表面的粗糙度质量,延长刀具的使用寿命,确保在埋头孔这种相对狭窄空间内的加工效果。

角度选择:刃倾角对切屑的流向和刀具的切入、切出性能有影响。对于不锈钢埋头孔倒角,通常可选择负刃倾角,这样能使切屑流向待加工表面一侧,避免切屑堆积在已加工的埋头孔内,影响后续加工或导致表面质量问题。刃倾角一般在 -5° 到 -10° 左右较为合适。

影响:合理的刃倾角有助于控制切屑的排出方向,保证加工区域的清洁,提高加工的稳定性。

TiAlN 涂层(氮化钛铝涂层):具有高硬度、高耐磨性、良好的耐高温性能以及化学稳定性,在切削不锈钢时,能有效降低刀具与工件之间的摩擦系数,减少刀具磨损,提高刀具的切削寿命,同时有助于提升加工表面质量,适用于各种不锈钢材料的埋头孔倒角加工。

TiCN 涂层(氮化钛碳涂层):硬度较高,且韧性相对较好,在切削过程中能起到较好的耐磨和抗崩刃作用,对于不锈钢这种韧性较高的材料,能较好地应对切削时的冲击,使刀具更耐用,常用于对刀具韧性有一定要求的不锈钢埋头孔倒角场合。

要求:刀具的排屑槽应具有合适的宽度、深度和螺旋角等参数,以便在切削不锈钢时能及时、顺畅地将切屑排出。对于埋头孔倒角刀具,排屑槽的螺旋角一般在 30° - 45° 左右较好,这样能使切屑沿着螺旋槽顺利排出,避免切屑堵塞在孔内影响加工。

影响:良好的排屑槽设计是保证加工过程连续、稳定进行的关键,能防止切屑划伤已加工表面,提高加工效率和质量。

要求:刀杆要具有足够的刚性,以承受切削力,避免在加工过程中产生振动,影响倒角精度。对于一些较大直径的埋头孔倒角,可选用加粗的刀杆或者采用硬质合金刀杆等方式来增强刚性;同时,刀杆与机床的装夹部位要设计合理,保证装夹牢固、定位准确,例如采用锥度配合等方式来提高装夹精度。

影响:刚性好的刀杆能确保刀具在切削时的稳定性,提高加工精度,减少因振动导致的刀具磨损和工件表面质量下降等问题。