立浩热线

13602311801

刀具选择与优化:

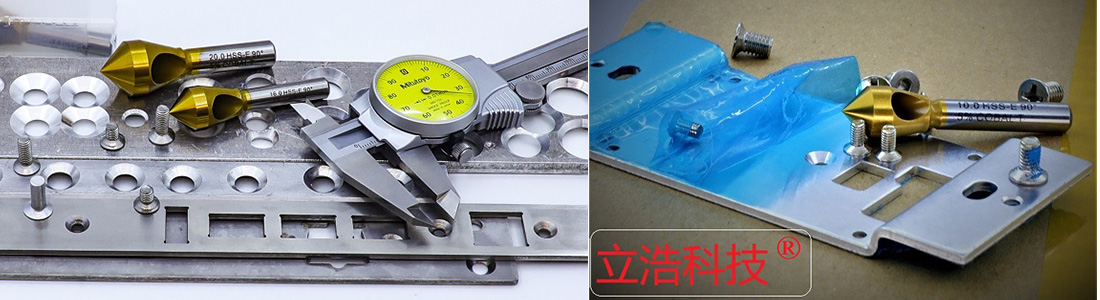

选用硬质合金材质的倒角刀具,其硬度和耐磨性能够很好地应对不锈钢材料的切削。在刀具几何角度方面,将前角调整为 15°,使刀具切入更轻快,减小切削力;后角设为 12°,减少刀具与已加工表面的摩擦;刃倾角定为 -8°,引导切屑顺利排出,避免堆积在埋头孔内对材料产生挤压。同时,选择了带有 TiAlN 涂层的刀具,涂层降低了切削过程中的摩擦系数,进一步优化了切削性能。

切削参数调整:

原来的进给速度较快,在试切后,将进给速度从每分钟 100 毫米降低至每分钟 80 毫米,让刀具对材料的切削更平稳,减少了因冲击力过大造成的材料变形。切削深度也从原来的每次 0.5 毫米改为每次 0.3 毫米,采用多次分层切削的方式,分散了材料应力,有效防止一次性去除过多材料而导致的鼓包现象。切削速度根据刀具和工件材料特性,设定在每分钟 120 米左右,兼顾了加工效率和切削质量。

加工工艺系统改进:

对机床进行了全面的维护保养,紧固了导轨、丝杆等部件,调整了合适的间隙,并定期进行精度检测与校准,保证机床的刚性和加工精度。在工件装夹上,针对该零件形状特点,采用了专用的夹具,通过多点定位和夹紧的方式,确保工件在加工过程中稳固无晃动,保证了切削的均匀性。

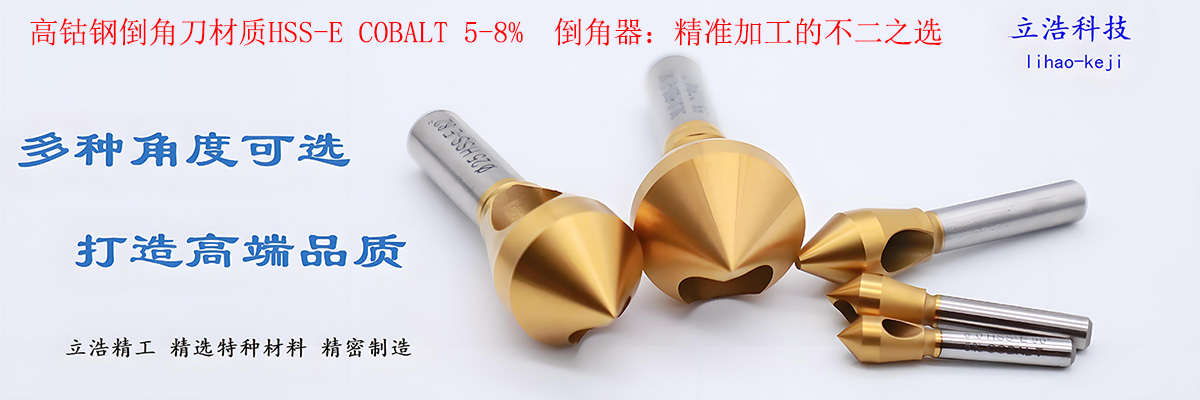

刀具选用:

考虑到零件的定制化和形状复杂性,选择了含钴高速钢刀具,其良好的韧性能够适应复杂的切削力变化,避免刀刃崩刃,确保切削的稳定性。在刀具几何角度上,将前角设置为 12°,利于减小切削力;后角为 10°,保障刀具与已加工表面的合理摩擦;刃倾角调整至 -6°,使切屑能有序排出。同时,刀具采用了 TiCN 涂层,增强了刀具的耐磨性和抗崩刃能力,提高了切削质量。

切削参数优化:

根据车间现有的设备和刀具情况,经过多次试切,将进给速度确定为每分钟 60 毫米,相较于之前降低了约 20%,使切削过程更平稳。切削深度设定为每次 0.25 毫米,分多次切削,有效控制了材料变形。切削速度设定在每分钟 100 米左右,既能满足加工精度要求,又能保证一定的加工效率。

工艺系统保障:

对车间的机床进行了细致的检查和维护,重点对机床的主轴精度进行了校准,更换了磨损的导轨滑块,提高了机床的刚性。在工件装夹方面,由于零件形状不规则,采用了组合夹具,并增加了辅助支撑块,根据零件的轮廓进行贴合支撑,最大程度地减少了工件在加工过程中的晃动,确保了切削的均匀性。

刀具优化:

选用了高品质的硬质合金刀具,并且根据模具的高精度要求,对刀具的几何角度进行了精准定制。前角设定为 18°,使切削力进一步减小,利于材料的精细切削;后角为 13°,保证刀具在高精密加工下的良好性能;刃倾角为 -10°,严格控制切屑流向,防止切屑干扰加工。刀具涂层采用了多层复合涂层,综合了多种涂层的优势,如高硬度、低摩擦、耐高温等特点,提升了刀具的整体切削性能。

切削参数精细调整:

结合模具制造的精度要求和机床性能,将进给速度控制在每分钟 50 毫米左右,切削深度每次仅为 0.2 毫米,通过超精细的分层切削,最大限度地减少材料变形。切削速度设定为每分钟 110 米,在保证加工精度的同时,也兼顾了一定的加工效率。同时,利用机床的自适应控制功能,实时监测切削力和切削温度,动态调整切削参数,确保切削过程始终处于最佳状态。

加工工艺系统强化:

企业采用了高精度的加工机床,并定期邀请专业厂家进行精度维护和校准,保证机床的定位精度和重复定位精度在极小的公差范围内。在工件装夹上,使用了高精度的真空吸盘夹具,能够均匀地吸附固定模具工件,避免了因装夹力不均造成的工件变形,并且在加工过程中能实时监测工件的位置,确保其始终处于精准的加工位置。

企业采用了高精度的加工机床,并定期邀请专业厂家进行精度维护和校准,保证机床的定位精度和重复定位精度在极小的公差范围内。在工件装夹上,使用了高精度的真空吸盘夹具,能够均匀地吸附固定模具工件,避免了因装夹力不均造成的工件变形,并且在加工过程中能实时监测工件的位置,确保其始终处于精准的加工位置。