立浩热线

13602311801

定位与固定、操作步骤、修整检查、系统策略应用以及风险控制要点。

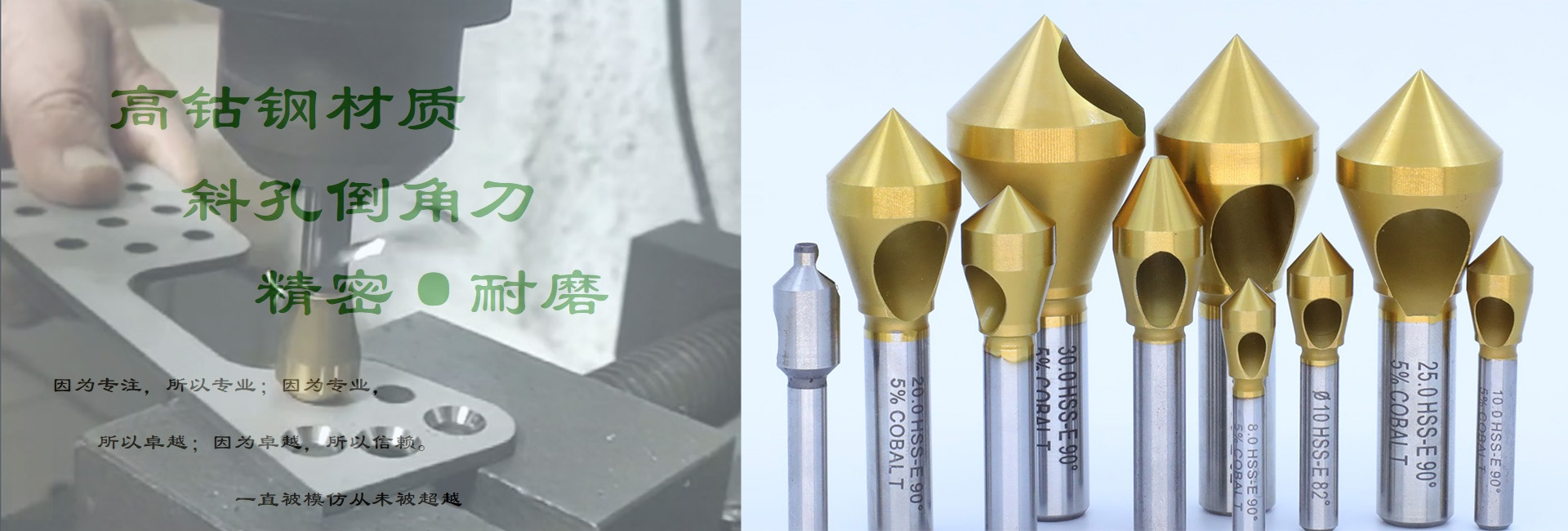

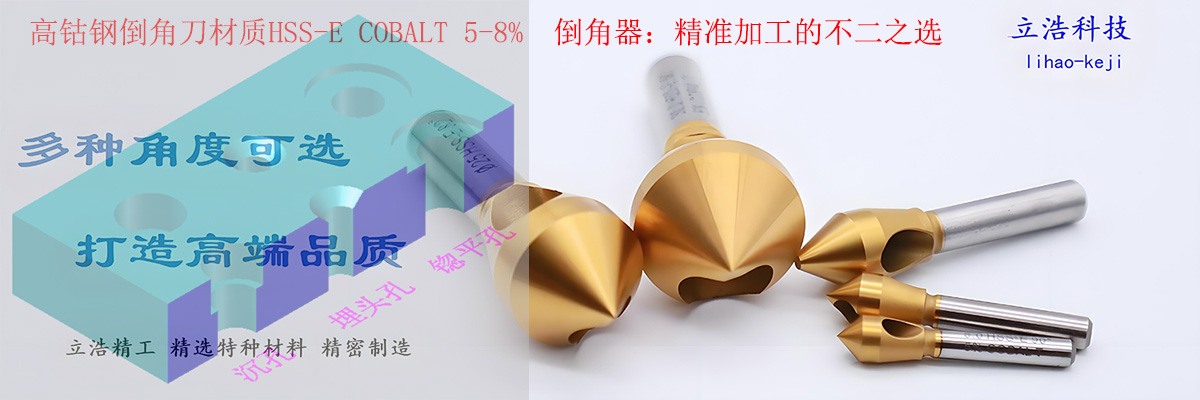

选择合适的刀具:根据蒙皮材质选择匹配的划窝刀具,例如铝合金蒙皮常用硬质合金刀具。

准备量具:如深度卡尺、角度规,并确保工具校准。

标记位置:在蒙皮表面用记号笔标出划窝位置,误差不超过±0.5毫米。

固定蒙皮:将蒙皮固定在带橡胶垫的工作台上,防止滑动。重点区域用真空吸盘辅助固定,避免加工时材料翘曲。

调整刀具转速:将刀具转速调整至300-400转/分钟,低速易产生毛边,高速可能导致材料过热。

垂直下压:刀具与蒙皮保持90度垂直,下压时均匀用力,分三次加深凹槽:第一次切入0.2毫米,第二次到0.5毫米,第三次达到目标深度1.2毫米。每完成一次清理铝屑,观察边缘是否整齐。

修整边缘:用400目砂纸轻磨凹槽边缘,去除毛刺。测量凹槽深度,允许误差±0.1毫米。重点检查凹槽底部是否平整,用强光手电照射观察反光均匀度。

双人复核机制:操作者完成划窝后,由另一人用投影仪比对凹槽位置与图纸。引入过程记录表,实时填写刀具批次、转速参数,便于质量追溯。

双人复核机制:操作者完成划窝后,由另一人用投影仪比对凹槽位置与图纸。

过程记录表:实时填写刀具批次、转速参数,便于质量追溯。

刀具磨损检查:每加工20个凹槽需用放大镜检查刃口,磨损超0.05毫米立即更换。

环境温度控制:环境温度低于10℃时,铝材脆性增加,需预热至15℃再操作。

紧固件安装位处理:遇到过紧的紧固件安装位,不可强行加深凹槽,应检查孔径匹配度。